Paano Pumili ng Angkop na Calcium Carbonate Grinding Mill?

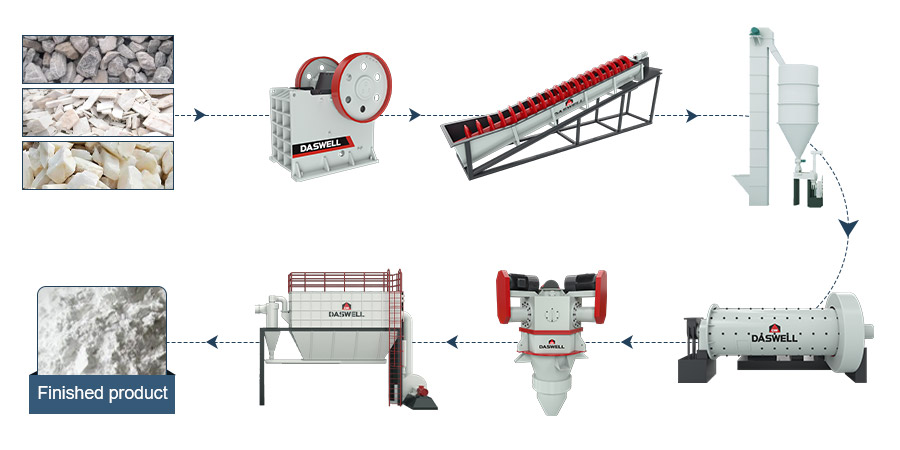

Sa mga tuntunin ng proseso ng produksyon, ang calcium carbonate powder ay pangunahing nakuha sa pamamagitan ng paggiling ng limestone, marmol, calcite at iba pang hilaw na materyales. Ang calcium carbonate production line ay pangunahing binubuo ng mga crusher, screw conveyor, storage bins, grinding mill, dust collectors, classifiers at iba pang kagamitan. Ang grinding mill ay ang core ng buong linya ng produksyon.

Ang pagpili ng grinding mill machine ay nauugnay sa kalidad ng panghuling ground calcium carbonate powder, kaya kung paano pumili ng tamang kagamitan sa paggiling ng calcium carbonate ay naging alalahanin din ng maraming mga customer. Ang artikulong ito ay magbibigay sa iyo ng ilang mungkahi.

Paraan ng produksyon ng calcium carbonate powder

Bago pumili ng isang grinding mill, kailangan mong maunawaan kung paano ginawa ang calcium carbonate. Sa kasalukuyan, mayroong dalawang pangunahing paraan, dry grinding method at wet grinding method.

Ang dry grinding method ay pangunahing ginagamit sa pangunahing paggiling, at angkop para sa produksyon ng mga pulbos na hindi nangangailangan ng mataas na pamamahagi ng laki ng butil.

Ang wet method ay gumagamit ng mga dinurog na produkto bilang hilaw na materyales, at pagkatapos ay nagdaragdag ng mga solvent at mga kaugnay na additives para sa muling paggiling. Kasabay nito, sa pamamagitan ng pag-alis ng mga impurities sa ore, ang kalinisan at kadalisayan ng tapos na produkto ay mapapabuti.

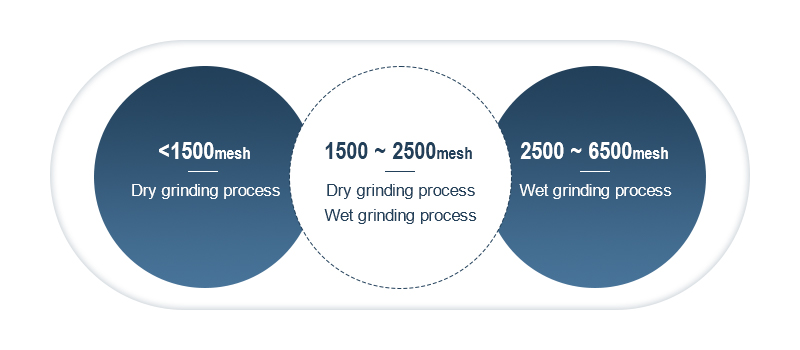

Sa pangkalahatan, ang laki ng natapos na produkto sa ibaba 1500 mesh ay karaniwang ginawa ng dry grinding process.

Para sa laki ng produkto mula 1500 hanggang 2500 mesh ay maaaring gawin sa pamamagitan ng dry gridning process o wet gridning process.

Para sa mga produkto mula 2500 hanggang 6500 mesh, ang proseso ng wet grinding ay karaniwang angkop para sa produksyon.

| Ground calcium carbonate | Dry grinding process | Basang proseso ng paggiling |

| Mga kalamangan | Mababang gastos sa kagamitan at mature na pang-industriya na produksyon;Madaling kontrolin ang mga kondisyon ng produksyon, ayusin ang mga parameter ng proseso, at gumawa ng mga produkto na may iba't ibang mga kinakailangan;Ang mga huling produkto na may espesyal na mga kinakailangan ay maaaring mabago pagkatapos ng produksyon. | Malaking tuloy-tuloy na produksyon; Ang tapos na produkto ay maaaring umabot sa mataas na husay, na maaaring matugunan ang produksyon ng ilang mga espesyal na kinakailangan. Ang ginawang slurry ay may mga bentahe ng mataas na solidong nilalaman, mababang lagkit at mahusay na dispersibility; Maaari itong matugunan ang mga pangangailangan ng iba't ibang mga customer at makagawa ng mataas na kalidad na ground calcium carbonate. |

| Mga disadvantages | Ito ay karaniwang pangunahing pagdurog, at ang natapos na mga particle ay medyo malaki. | Malaking gastos sa kagamitan at mataas na gastos sa pagpapatakbo;Ang tapos na produkto ay mahirap dalhin at angkop para sa lokal na paggamit. |

Mga salik na dapat isaalang-alang kapag pumipili ng calcium carbonate gridning mill

Mga hilaw na materyales

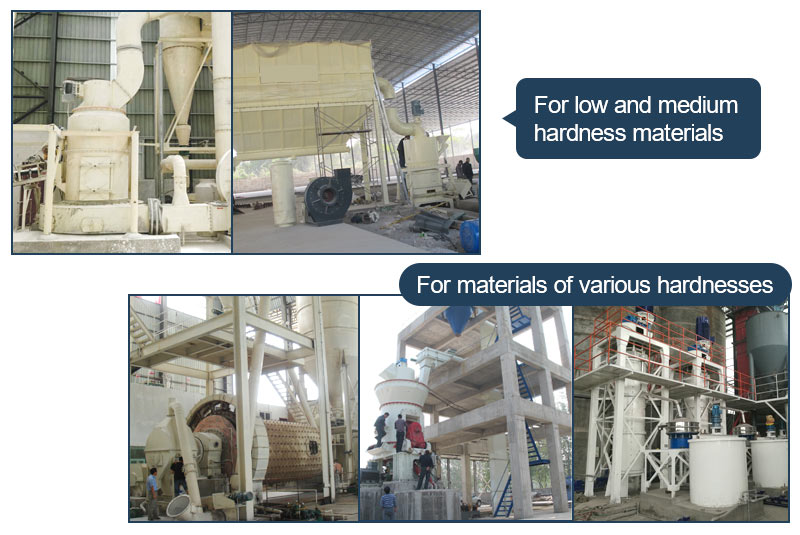

Ang iba't ibang hilaw na materyales ay may iba't ibang katigasan. Ang katigasan ng materyal na angkop para sa iba't ibang mga gilingan ng paggiling ay iba rin. Ang aming karaniwang calcium carbonate grinding mill ay kinabibilangan ng ball mill, micro powder roller mill, Raymond roller mill, vertical mill, wet grinding mill at iba pa.

Ang Raymond roller mill at micro powder roller mill ay karaniwang angkop para sa mga materyales na may katamtaman at mababang tigas. Ang mga ball mill, vertical mill at wet grinding mill ay karaniwang angkop para sa mga materyales na may iba't ibang tigas. Sa pamamagitan lamang ng pagpili ng tamang gilingan ng paggiling maaari nitong mapakinabangan ang kahusayan sa produksyon.

Sukat ng pagpapakain at paglabas

Bago pumili ng gilingan, kailangan mong malaman ang laki ng iyong materyal at ang laki ng natapos na produkto na kailangan mo, upang makapili ka ng angkop na gilingan.

| Kagamitan | Laki ng pagpapakain | Laki ng pagdiskarga |

| gilingan ng bola | 0-4mm | 5-45μm |

| Micro powder roller mill | 0-10mm | 5-45μm |

| Raymond roller mill | 25-35mm | 45-180μm |

| Vertical mill | 0-40mm | 3-45μm |

| Basang gilingan | Mga 45μm | 0-5μm |

Ang kapasidad nito

Kailangan mong malaman kung gaano karaming pulbos ang kailangan mo bawat araw o taon. Ang pag-alam sa kadahilanang ito ay upang isaalang-alang ang pagsasaayos ng makina. Kung hindi matugunan ng isang makina ang iyong mga pangangailangan sa produksyon, kailangan mong isaalang-alang ang paggamit ng dalawa o higit pang mga gilingan.

Ang pagkuha ng wet grinding mill bilang isang halimbawa, dalawang parallel wet grinding mill ay maaaring lubos na mapataas ang output sa bawat yunit ng oras ng linya ng produksyon; habang ang dalawang serye ng wet grinding mill ay maaaring mapabuti ang husay ng tapos na produkto.

Ang hugis at kalidad ng tapos na produkto

Para sa ilang di-metal na mineral, tulad ng graphite, talc, kaolin, wollastonite, atbp., ang pagpapanatili ng hugis ng butil ng mga natuklap o karayom ay nakakatulong upang mapabuti ang pagganap ng kanilang aplikasyon at halaga ng paggamit. Para sa ilang mga industriya sa ibaba ng agos, mas mabuti para sa tapos na produkto na maging spherical o malapit sa spherical.

Samakatuwid, ang hugis ng butil ay isinasaalang-alang din kapag pumipili ng kagamitan sa paggiling para sa mga mineral na ito. Sa pangkalahatan, ang hugis at kalidad ng tapos na ball mill ay magiging mas mahusay.

Pagkonsumo ng enerhiya ng kagamitan

Ang pagkonsumo ng enerhiya ay isa ring mahalagang salik na dapat isaalang-alang kapag pumipili ng calcium carbonate grinding mill, dahil ito ay isang mahalagang bahagi ng gastos ng kagamitan.

Para sa mga karaniwang kagamitan sa paggiling, ang pagkonsumo ng enerhiya ng ball mill at wet grinding mill ay medyo malaki; ang pagkonsumo ng enerhiya ng Raymond mill, micro powder roller mill at vertical mill ay medyo maliit.

Mga aplikasyon

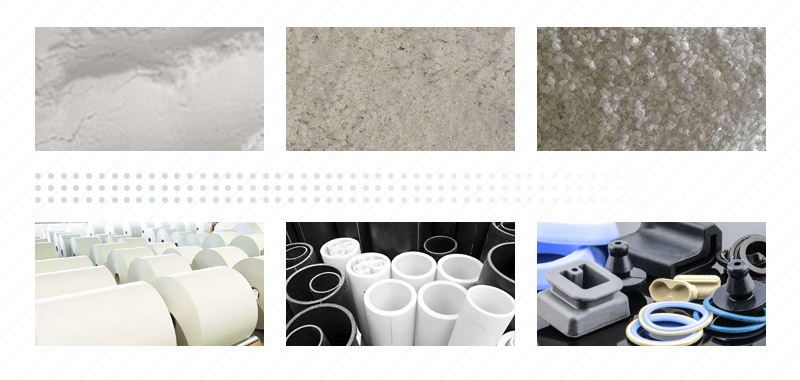

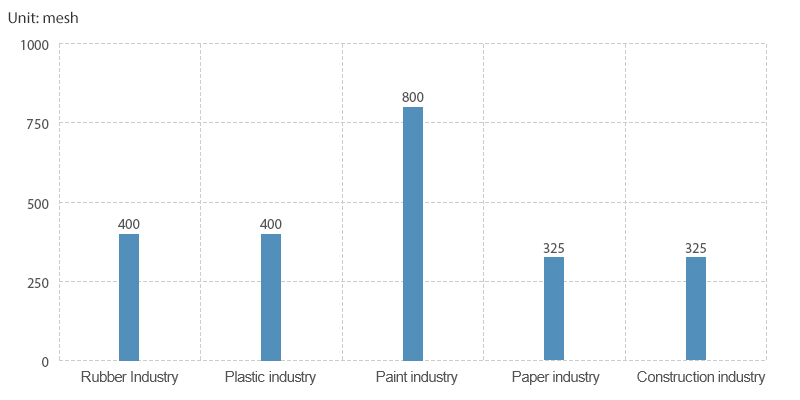

Ang iba't ibang mga industriya ay may iba't ibang mga kinakailangan sa proseso ng paggamit ng ground calcium carbonate powder. Kunin ang mga sumusunod na industriya bilang mga halimbawa:

- Ang industriya ng goma ay nangangailangan ng 400 mesh, na pangunahing ginagamit para sa pagpuno ng mga materyales, pagbabawas ng mga gastos, at pagpapahusay ng lakas nito at pagsusuot ng resistensya;

- Ang industriya ng plastik ay nangangailangan ng 400 mesh, na pangunahing ginagamit upang mapahusay ang katatagan nito at mapahusay ang kinis ng ibabaw.

- Ang industriya ng pintura ay nangangailangan ng 800 mesh, at ang pangunahing pag-andar ay upang matiyak na ang halaga ng pagpuno ay higit sa 30%;

- Ang industriya ng papel ay nangangailangan ng 325 mesh, at ang pangunahing pag-andar ay upang matiyak ang lakas at kaputian ng papel, at ang gastos ay mababa;

- Ang industriya ng konstruksiyon ay nangangailangan ng 325 mesh, at ang pangunahing pag-andar ay upang madagdagan ang tibay at lakas ng produkto.

Mga gastos sa pag-input

Ang paunang gastos sa pamumuhunan at ang huli na return on investment ay isa sa mga isyu na labis na inaalala ng mga customer bago bumili ng kagamitan. Ayon sa mga salik sa itaas, piliin muna ang kagamitan na angkop para sa iyong proyekto, at pagkatapos ay isaalang-alang ang kanilang mga presyo at ihambing ang mga presyo ng iba't ibang mga tagagawa.

Kung kailangan mong gumiling ng pinong pulbos, ngunit hindi masyadong mataas ang iyong badyet, maaari mong isaalang-alang ang pagpili ng micro powder roller mill. Katulad nito, kung kailangan mong gumiling ng pinong pulbos, at mayroon kang sapat na badyet at mataas na kalidad na mga kinakailangan para sa tapos na pulbos, maaari mong isaalang-alang ang pagpili ng isang ball mill.

Mga katangian ng iba't ibang grinding mill

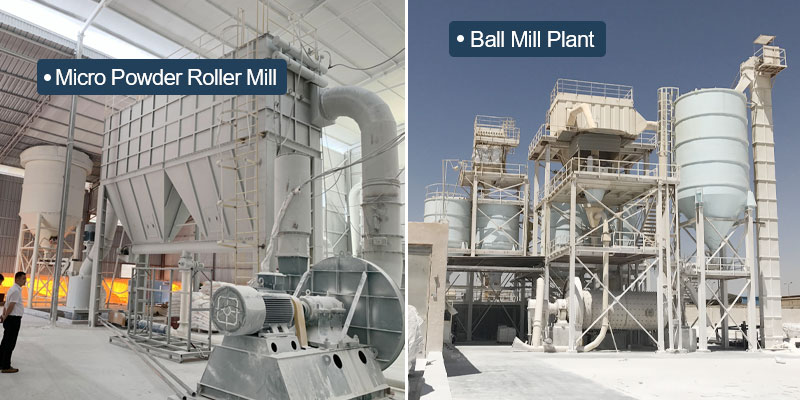

gilingan ng bola

Ang mga ball mill ay madalas na pinagsama sa mga classifier upang bumuo ng isang kumpletong linya ng produksyon, higit sa lahat ay gumagawa ng D97, 5 hanggang 45μm ground calcium carbonate fine powder at ultrafine powder. Iba't ibang modelo ng ball mill host, iba rin ang output nito. Sa pangkalahatan, ang taunang output ng ball mill ay nasa pagitan ng 10,000 tonelada at 200,000 tonelada.

Dahil sa advanced na teknolohiya nito, magandang kalidad ng mga natapos na produkto at matatag na operasyon, ito ay mahusay na natanggap ng mga middle at high-end na customer.

Micro powder roller mill

Gaya ng ipinahihiwatig ng pangalan, pangunahing dinudurog ng micro powder roller mill ang materyal sa pamamagitan ng pag-roll at paggiling ng multi-layer ring roller. Pangunahing ginagamit ito upang makagawa ng ultrafine powder na 8-45μm.

Ang aming karaniwang mga modelo ng micro powder roller mill ay may 21 rollers, 28 rollers at 34 rollers. Kung mas malaki ang bilang ng mga nakakagiling na roller, mas malaki ang output nito.

Raymond roller mill

Ang Raymond roller mill ay pangunahing ginagamit sa paggiling ng mga magaspang na pulbos. Ang laki ng feed nito sa pangkalahatan ay 25 hanggang 30 mm, at ang laki ng output ay 45 hanggang 180 microns. Ang passing rate nito ay 99%, na mahirap para sa iba pang kagamitan sa paggiling. Bukod dito, mayroon din itong mga katangian ng maliit na bakas ng paa, maginhawang pagpapanatili at mababang pagkonsumo ng enerhiya.

Ang output nito ay karaniwang 1 hanggang 30 tonelada bawat oras (iba't ibang tapos na husay ng produkto ay hahantong sa iba't ibang output). Ang Raymond mill ay malawakang ginagamit at tinatanggap ng mga gumagamit sa buong mundo.

Vertical mill

Ang vertical mill ay isang malakihang kagamitan sa paggiling, na malawakang ginagamit sa semento, kuryente, metalurhiya, kemikal at iba pang industriya. Ito ay kadalasang ginagamit upang makagawa ng mga pulbos na kasing dami ng 10 microns. Ang vertical mill ay may malaking output at isang maliit na bakas ng paa.

Kung ikukumpara sa ball mill, kahit na ang powder na ginawa ng vertical mill ay hindi kasing ganda ng powder na ginawa ng ball mill, ang power consumption ng vertical mill ay humigit-kumulang 30% hanggang 50% na mas mababa kaysa sa ball mill. Samakatuwid, ang vertical mill ay isang mainam na pagpipilian para sa mga customer na hinahabol ang mababang paggamit ng kuryente.

Basang gilingan

Ang wet grinding mill, na kilala rin bilang ultra-fine stirring mill, ay malawakang ginagamit sa pinong pagproseso ng heavy calcium carbonate, light calcium carbonate, barite, gypsum, talc at iba pang non-metallic mineral.

Ang proseso ng paggawa nito ay medyo nababaluktot, at maaari itong gawin ng isang yunit o maramihang mga yunit, at ang materyal ay maaaring giling sa 2000 hanggang 8000 mesh o mas pino pa. Ito ay may mga katangian ng malaking output, mataas na kahusayan, mababang pagkonsumo ng enerhiya at proteksyon sa kapaligiran.

| Pamamaraan | Kagamitan | Tapos na produkto(D97/μm) | Mga tampok |

| Dry grinding process | Raymond roller mill | 25-150 | 1. Mga naaangkop na materyales: katamtaman at mababang tigas; 2. Mga tampok ng produkto: katamtaman at mababang mga produkto, na angkop para sa paggawa ng magaspang na pulbos; 3. Pagtitipid ng enerhiya; 4. Mataas na ani. |

| Micro powder roller mill | 5-45 | 1. Naaangkop na mga materyales: katamtaman at mababang tigas; 2. Mga tampok ng produkto: mid-end na produkto, na angkop para sa paggawa ng pinong pulbos; 3. Mababang pagkonsumo ng enerhiya; 4. Mahabang buhay ng serbisyo. | |

| gilingan ng bola | 5-22 | 1. Naaangkop na mga materyales: Iba't ibang katigasan; 2. Mga tampok ng produkto: medium at high-end na mga produkto, na angkop para sa paggawa ng pinong pulbos; 3. Ang tapos na produkto ay nasa magandang hugis; 4. Matatag at maaasahang operasyon; 5. Mataas na pagkonsumo ng enerhiya. | |

| Vertical mill | 10-45 | 1. Naaangkop na mga materyales: Iba't ibang tigas; 2. Mga tampok ng produkto: medium at high-end na mga produkto, na angkop para sa paggawa ng pinong pulbos; 3. Mataas na ani; 4. Pagtitipid ng enerhiya at pagbabawas ng emisyon. | |

| Basang proseso ng paggiling | Basang gilingan | 0-5 | 1. Naaangkop na mga materyales: Iba't ibang katigasan; 2. Mataas na katumpakan at husay ng mga natapos na produkto; 3. Nababaluktot na komposisyon ng linya ng produksyon; 4. Mataas na pagkonsumo ng enerhiya. |

Talahanayan ng conversion ng unit

Pagdating sa paggiling ng mga kaugnay na proseso at kagamitan, ito ay kailangang-kailangan na harapin ang laki ng butil ng materyal, at ang husay ng materyal sa industriya ng pagmimina ay karaniwang ipinahayag sa pamamagitan ng mata. Ang bilang ng mga mesh ay tumutukoy sa bilang ng mga butas sa screen bawat pulgada, at ang 50 mesh ay nangangahulugan na ang bilang ng mga butas sa bawat pulgada ay 50. Kung mas malaki ang numero ng mesh, mas pino ang laki ng particle ng materyal; mas maliit ang numero ng mesh, mas malaki ang laki ng butil ng materyal.

Maaaring hindi alam ng maraming customer kung ano ang kaugnayan sa pagitan ng aming karaniwang mesh, micrometer at millimeter. Ang sumusunod na talahanayan ng conversion ay para sa iyong sanggunian:

| Numero ng mesh | Micrometer | millimeter |

| 100 mesh | 150μm | 0.15mm |

| 200 mesh | 74μm | 0.074mm |

| 325 mesh | 45μm | 0.045mm |

| 400 mesh | 38μm | 0.038mm |

| 600 mesh | 23μm | 0.023mm |

| 800 mesh | 18μm | 0.018mm |

| 1250 mesh | 10μm | 0.01mm |

| 1750mesh | 8μm | 0.008mm |

| 2500 mesh | 5μm | 0.005mm |

| 5000 mesh | 2.5μm | 0.0025mm |

| 8000 mesh | 1.6μm | 0.0016mm |

Kung mayroon kang anumang mga katanungan tungkol sa pagpili ng calcium carbonate grinding mill, mangyaring huwag mag-atubiling makipag-ugnayan sa amin!